Что такое токарная обработка, её виды и особенности

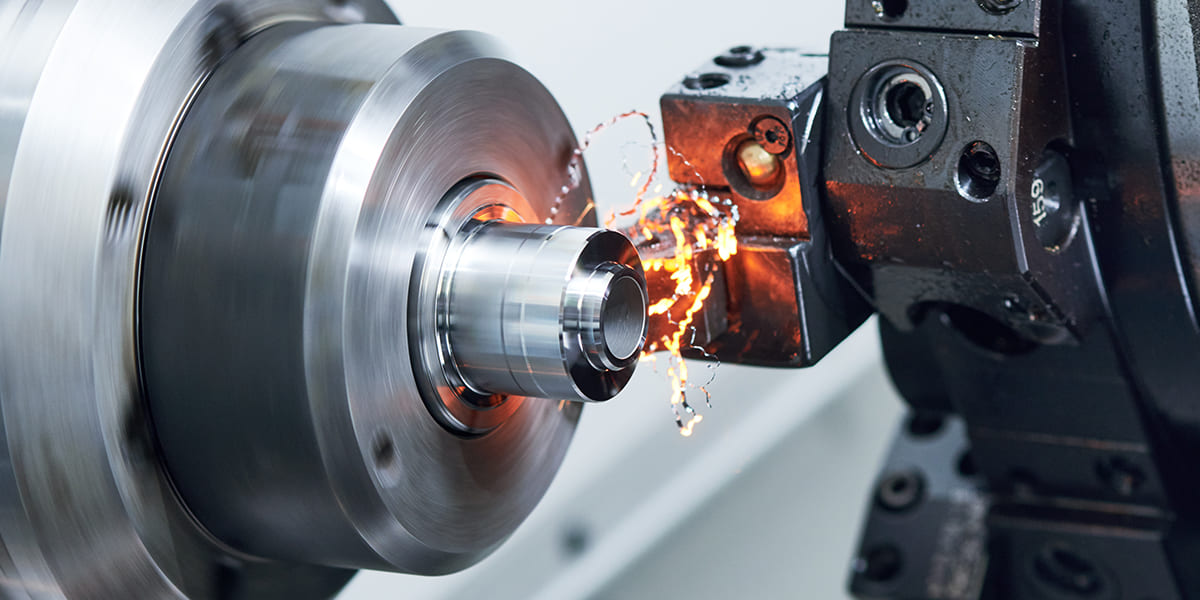

Когда с металлической заготовки для получения требуемой формы на специальном станке срезают лишний слой, речь идет о токарной обработке металлов. Механическая обработка деталей производится квалифицированными токарями в заводских условиях. Главным движением, способствующим нанесению резьбы, снятию фасок, выполнению канавок является вращение. При этом мастер использует целый ряд вспомогательных инструментов. Подробнее разберем, что такое токарная обработка металлов, какие существуют виды обработки.

Токарные станки

Заводское оборудование выпускаются разных типов. Модели различаются структурной составляющей, числом выполняемых операций, степенью автоматизации. Станки бывают винторезными, револьверными, карусельными, лоботокарными, с автоматическим, полуавтоматическим и программным управлением. Наиболее распространенный тип станков — токарно-винторезный. Это универсальный вид металлообрабатывающего оборудования.

Виды токарной обработки

Обработка металла токарем — сложный процесс. Для получения качественных токарных изделий необходимо высококлассное оборудование и режущие инструменты. От резцов и свёрл зависит точность обработки, соответствие готовых деталей чертежам.

Традиционные виды токарной обработки металлов:

- металлообработка заготовок цилиндрической формы;

- металлообработка заготовок конической формы;

- обработка торцов и уступов;

- нарезка пазов и канавок;

- расточка отверстий, сверление;

- выполнение резьбы внешней и внутренней.

Это стандартные операции, быстрее и лучше всего выполняемые на станках с ЧПУ.

При обработке цилиндрических заготовок основной процесс занимает планомерное снятие с поверхности слоев металла резцами. Регулировка толщины и скорости прохода зависит от марки стали (или другого металла). Таким способом вытачивают валы, крепежные элементы, цилиндрические детали различной конфигурации.

Принцип одновременной обработки поверхностей в вертикальной и горизонтальной плоскости характерен для заготовок конической формы. Режущий инструмент подается одновременно в двух направлениях: продольном и поперечном. Преимущества использования станков: высокая скорость производства, точное соответствие заявленным размерам, возможность дополнительной обработки кромки, нарезки фасок.

При помощи резцов проходного типа происходит обработка торцевой части заготовок. Будущая деталь зажимается, подвергается центровке, оператор настраивает скорость вращения. Для выполнения простой операции подходят станки с ручным управлением.

Нарезка канавок, пазов осуществляется при помощи отрезных резцов. Для фиксации длинных деталей в центральной части используют станочное приспособление люнет. Опорное устройство позволяет избежать прогиба, исключает порчу резца, гарантирует точность выполнения операций.

Выполнение отверстий на станке возможно по центру заготовок конической и цилиндрической формы. После сверления мастер выполняет расточку внутренней и внешней поверхности. К стандартным операциям относится нарезание левой и правой резьбы, развертывание отверстий для соблюдения точных размеров и получения более гладкой поверхности.

Инструменты металлообработки

Резцы разного типа используются как основной инструмент металлообработки. С их помощью выполняется черновая обдирка, снятие тонких слоев металла, резка в размер, расточка, развертывание отверстий. Для каждой операции инструмент выбирают по типу обрабатываемого металла и углу разворота резца. За стандартный принимается угол разворота 30°-40°. Если изготавливается деталь маленького размера или металл слишком мягкий, то угол разворота может доходить до 90°.

Виды стружки

Стружкой называют элемент, получаемый путем срезания припуска. Припуск — слой металла, удаляемый с заготовки. Вид стружки зависит от степени твердости материала и особенностей токарной обработки деталей.

- Стружка элементная. Называется также стружкой скалывания. Образуется, если оператор работает с заготовками из твердых материалов (сталь). Выглядит как множество коротких элементов, чаще всего не связанных между собой.

- Ступенчатая. Образуется, если обрабатывать детали из сплавов средней твердости, используя при этом среднюю скорость вращения станка. С одной стороны, поверхность гладкая, с другой с зазубринами.

- Сливная стружка спиральной формы. Выходит при большой скорости вращения. Образуется из податливых материалов: меди, олова, свинца, мягких марок стали. Выглядит как длинная гладкая спираль.

- Сливная стружка ленточной формы. Получается при тех же условиях, что и предыдущая стружка. Выглядит как длинная лента с гладкой поверхностью.

- Стружка надлома. Получается при работе с чугуном. Выглядит как отдельные фрагменты в форме крупинок.

Стружка часто выбрасывается с большой силой. По технике безопасности токарь должен работать в защитных очках.

Профессиональное применение технологии токарной обработки позволяет производить запчасти с требуемыми характеристиками. Готовая продукция широко применяется в сферах машиностроения, энергетики, автомобилестроения, промышленности.

Услуги по токарной обработке металлов оказывает научно-производственная компания «ТехСистема». Это предприятие замкнутого цикла с констру12кторским и технологическим отделами, парком современных станков, которое оперативно реализует собственные и сторонние проекты.