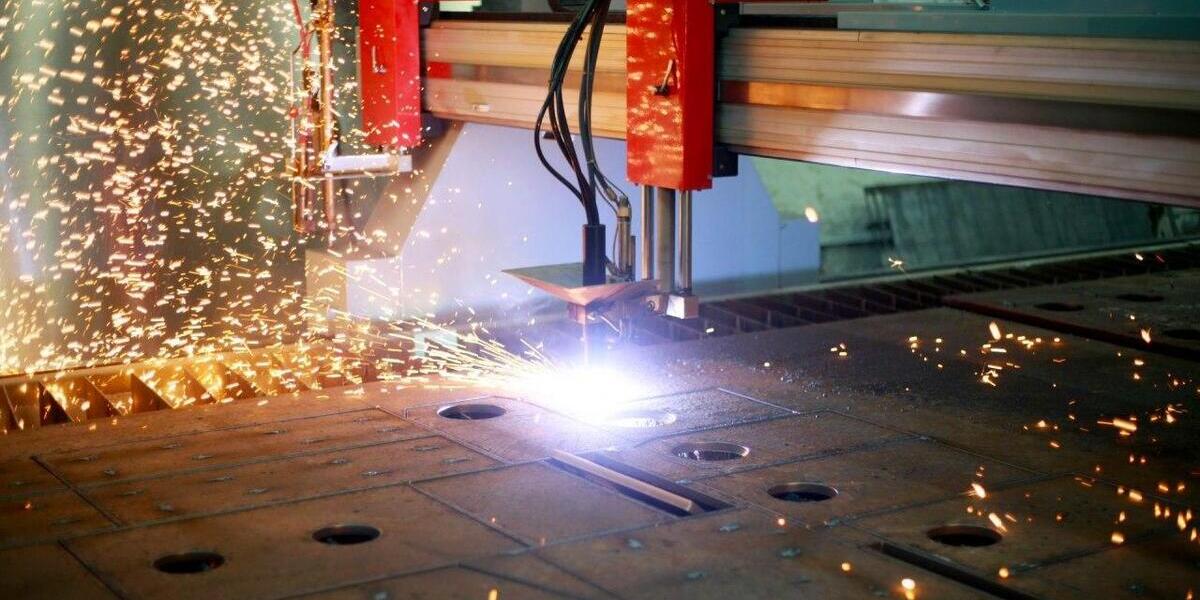

Плазменная резка — где применяется и как работает прибор-плазморез

Плазменная резка становится востребованным способом обработки цветных и черных металлов. Плазморез обеспечивает оптимальное качество работы и увеличивает производительность, так как работать таким аппаратом проще. Резка плазмой применяется для раскроя толстых листов металла, этот метод подходит и когда нужно получить деталь сложной конфигурации.

Особенности работы плазмореза

Плазмой называют электропроводящее газоподобное вещество, раскаленное электрической дугой до предельной температуры в 2500 градусов. За счет ионизированного состояния газ становится проводником для электротока.

Плазменная резка – это особая обработка металлов, подразумевающая термическое воздействие. То есть для плавления применяется не механическая сила, а тепло. Плазморезы работают на сжатом воздухе или на других газах. В процессе ионизации этих газов образуется плазма. Ее давление постепенно возрастает, и плазменный поток идет к режущей головке аппарата. В наконечнике поток сужается и при работе струя направляется в зону обработки. При контакте плазменной дуги с металлом последний разогревается до предела, то есть резка происходит в результате воздействия на заготовку высокой температуры. Одновременно высокоскоростные газы из линии плавления выдувают остатки расплавленных краев.

Конструкция плазмореза

В любом плазморезе независимо от его модели есть резак (плазмотрон), компрессор, кабель-шланги, источник электропитания. Каждый блок также имеет определенные конструктивные особенности, за счет которых процесс резки происходит удобно и максимально быстро.

Плазмотрон

Основной рабочий орган – плазменный резак, подключаемый к аппарату кабель-шлангами. Конструктивные части плазмотрона – сопло, электрод, компактный колпачок и узел-охладитель.

По виду дуги плазмотроны делятся на устройства косвенного и прямого принципа действия. В аппаратах прямого действия разрезаемая заготовка входит в электрическую цепь, то есть дуговой разряд появляется между электродом и самой деталью. Такие плазмотроны в основном и применяются при резке металлов. В устройствах косвенного действия электрическая дуга образуется в самом резаке, поэтому они больше подходят для работы с неэлектропроводными материалами.

Источники питания

Работа аппарата невозможна без стабильного обеспечения его энергией. В плазматронах в качестве источника питания используются:

- Трансформатор. Нечувствителен к скачкам и перепадам напряжения, позволяет резать материал значительной толщины. Недостаток прибора – низкий КПД и достаточно большой вес, что затрудняет его перемещение;

- Инвертор. Горение дуги при использовании инвертора стабильное, удобен такой источник питания для применения в труднодоступных местах. Инвертор легче по сравнению с трансформатором, а его КПД почти на треть выше. Недостаток устройства заключается в том, что он не позволит разрезать детали с большой толщиной.

Источники питания при проведении плазменной резки выбирают исходя из особенностей заготовок, их толщины и места использования плазмореза.

Компрессор

Используется в плазмотроне для подачи воздуха. По технологии термической резки должен обеспечить вихревую подачу образующегося сжатого газа, за счет чего катодные пятна дуги будут располагаться точно по центру электрода. Если компрессор этого обеспечить не может, то это может привести к образованию двух плазменных дуг или к нестабильности горения струи. В худшем случае плазморез выйдет из строя.

Виды резки плазмой

Плазморез позволяет применять на практике один из трех видов термической резки:

- Простой. Используется только воздух (или иной газ) и электрический ток;

- С защитным газом. При резке заготовок кроме плазмообразующего применяется так называемый защитный газ, его функция заключается в предотвращении негативного воздействия факторов окружающей среды на зону реза. Это позволяет повысить качество металлообработки;

- С водой. Вода также выполняет защитную функцию. Одновременно она работает и как охладитель для нагреваемых узлов плазмотрона и притягивает вредные испарения, не давая им распространяться в окружающем пространстве.

Плазморезка совершено пожаробезопасна – применяемые методы обработки металлов и материалы неогнеопасны.

Используемые газы

Плазменная резка металла применима для заготовок толщиной до 15 см. Качество работы и скорость ее выполнения зависят от плазмообразующей среды. При обработке металлов в основном используются:

- Сжатый воздух. Подходит по характеристикам для резки алюминия, высоколегированных и низколегированных сталей. Воздух как нельзя лучше подходит для раскроя тонких металлических листов. Использование сжатого воздуха позволяет получить прямые и гладкие кромки реза;

- Кислород. Используется при работе с низколегированными и нелегированными стальными заготовками. При смешивании кислорода с расплавом снижается вязкость последнего, и он приобретает повышенную тягучесть. За счет этого кромки получаются без грата, а в верхних краях не появляются скругления;

- Аргон. Имеет большую атомную массу, за счет чего с легкостью вытесняет разогретый металл из области реза, но резка при его использовании не имеет высокой скорости, при этом не исключается появление скруглений с чешуйчатой поверхностью;

- Водород. Обычно совмещается с аргоном, так как в чистом виде газ наделен высокой теплопроводностью и маленькой атомной массой. Водородно-аргоновая газовая смесь быстро передает металлу большое количество тепловой энергии;

- Азот. Как плазменный газ азот подходит для резки тонких изделий, не образует оксидов. Но при этом в основном приводит к появлению бороздок и к сильной пористости свариваемых заготовок.

Преимущества и недостатки плазменной резки

Раскрой проката и листового материала при помощи плазмореза – востребованная во многих компаниях услуга. Нарастающая популярность плазменной резки объясняется:

- Высокой производительностью. При правильной настройки мощности плазморез в сравнении с газовой горелкой позволяет увеличить скорость обработки заготовок в 4-10 раз;

- Универсальность. Резка плазмой применима при работе, как с черными, так и с цветными металлами. Аппараты менять не нужно – достаточно подобрать в них нужное давление воздуха и режим по мощности. Не помеха для резки плазмой и наличие на поверхности детали краски, участков ржавчины и грязи;

- Точность реза. С помощью плазморезов рез получается минимальным по ширине, без грата, наплывов и перекаливания. Исключена и тепловая деформация деталей, то есть дополнительной обработки заготовка почти не требует;

- Безопасностью. Плазморезы работают без газовых баллонов, поэтому такая резка не считается взрывоопасной.

Плазменная резка практически не загрязняет окружающую среду и при больших объемах работ она гораздо выгоднее по сравнению с механической и кислородной.

К недостаткам термической резки плазмой можно отнести то, что она справляется только с деталями, толщина которых не больше 150 мм. Плазморезы достаточно большие и тяжелые установки, поэтому это также относят к минусам этого способа обработки металлопроката.

Выбирая вид резки листовых материалов и заготовок из металла, необходимо учитывать их технические характеристики и требуемое качество раскроя. Плазморез как оборудование ценится за полную безопасность и возможность его использования независимо от вида материала.