Фрезеровка – это методика обработки металла с применением резки. Роль основного рабочего инструмента выполняет специальная фреза – ее подача линейная, во время применения устройство вращается. Обработку проводят периферией либо торцевой стороной, перемещение заготовок возможно вертикально, поперечно и продольно. Какие работы выполняют на фрезерном станке? Профилирование торцевых частей, нанесение надписей гравировкой и различных узоров, просверливание отверстий под резьбу, нарезку пазов, шлицев, создание канавок, пр. Для различных операций предназначаются разные типы съемного инструмента.

Основные принципы обработки

Все работы, выполняемые на фрезерных станках, предусматривают прерывистые воздействия. Сначала каждый зубчик на фрезе погружается в металл на заданную глубину, чтобы убрать стружку. Типы обработки:

- цилиндрический – участвуют периферийные зубчики, особое внимание уделяется поверхностям плоского типа (они расположены параллельно оси);

- торцевой – резка идет периферийной и торцевой частями, глубина постепенно растет к центру и снижается в зонах выхода из взаимодействия с заготовками.

Все виды операций предполагают комбинацию обоих способов.

Методики резки

Согласно правилам работы на фрезерном станке, операции можно проводить против подачи либо встречным образом. Последний предполагает перемещение режущих кромок и обрабатываемых заготовок навстречу друг к другу. Плюсы методики:

- минимальные деформации металлов;

- мягкий рез с низкими нагрузками на рабочие узлы;

- высокая производительность.

Важна надежность фиксации заготовки, а встречное движение должно эффективно противодействовать силам реза и буквально отрывать деталь от зоны ее крепления. При эксплуатации на высоких скоростях инструмент может быстро изнашиваться, поэтому нужно грамотно выбрать режим. Стружка, которая образуется во время проводимых манипуляций, застревает в местах контакта кромки и слоя металла, который удаляется.

Вторая технология – по подаче либо попутная. В таком случае рез вращается в аналогичном перемещению заготовки направлении. При отсутствии противохода нет особой потребности надежно фиксировать заготовку на столе – достаточно хорошей силы прижима во время резки, она и обеспечит жесткое сопряжение. Кромки фрезы затупляются не сильно, а риски попадания стружки под кромку исключены. Металл снимается плавно, что гарантирует оптимальные показатели шероховатости. Однако для некоторых видов работ на фрезерных станках технология не годится. Так, она не справится с обдирочными операциями, обработкой грубых поверхностей. Для исключения сильных вибраций станина должна быть очень жесткой.

Оптимальную методику следует выбирать с учетом вида материала, текущих задач. Обдирочные операции осуществляются всегда против подачи, выбирают такой метод и при наличии твердых включений в материале. Мягкие заготовки лучше обрабатывать в направлении по подаче.

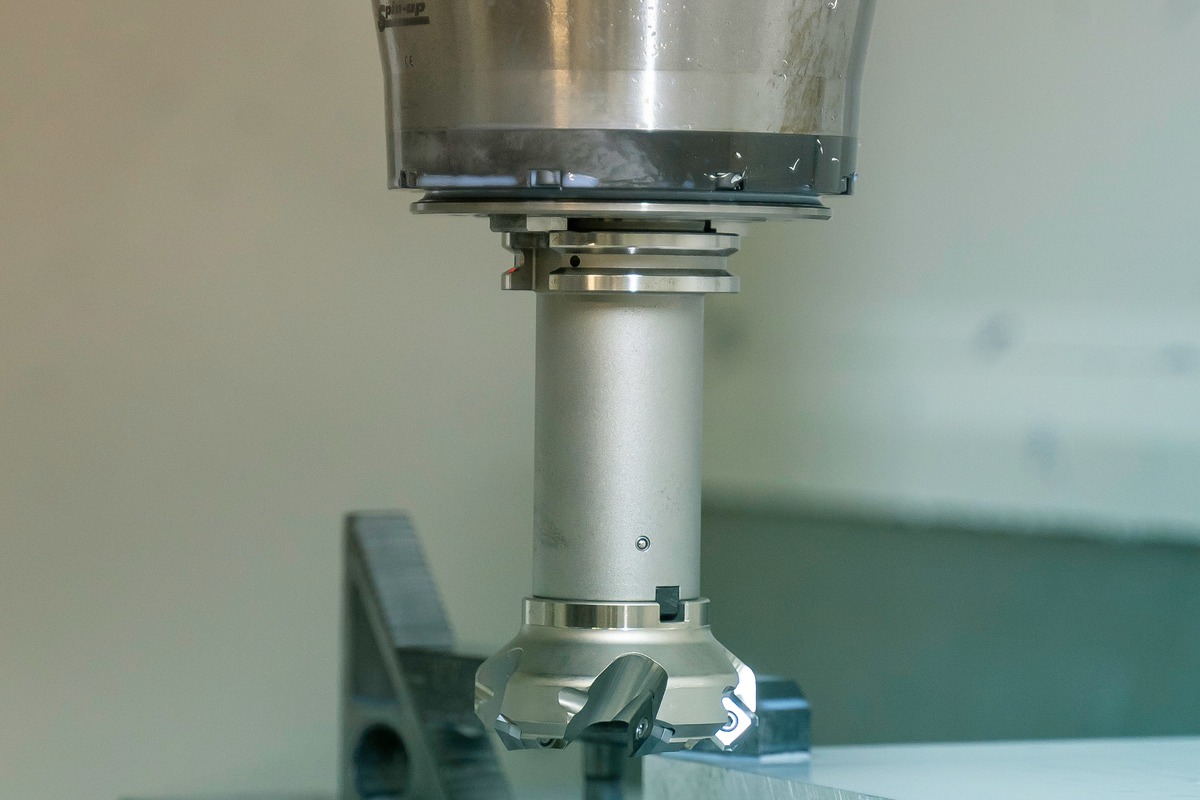

Что нужно знать о фрезах

В любой инструкции по работе с фрезерным станком рассматриваются особенности обращения с разными типами лезвий. Последние имеют вид тела вращения, на поверхности которого располагаются элементы резки – зубцы. С конструктивной точки зрения выделяются цилиндрические, корончатые, червячные, фасонные, угловые и некоторые другие элементы. Их зубцы могут быть затылованными либо остроконечными. Последние относят к универсальным, они часто имеют вид параболы со спинкой двойного типа либо трапеции. Затылованные обычно задействуют в целях фасонной обработки.