Виды слесарных работ предполагают несколько классификаций. Одна из наиболее основных — включает в себя следующие операции:

- Подготовительные. Предполагают подготовку деталей к дальнейшей обработке.

- Обработочные. Заключаются в придании деталям нужной формы.

- Пригоночные. Характеризуются сборкой деталей и доведением их до ума.

Рассмотрим теперь каждый вид работ более подробно.

Подготовительные

На этом этапе производится подготовка деталей к последующим видам обработки. В него входит несколько видов операций:

Разметка

Для выполнения разметки используются специальные плиты, обеспечивающие надежную фиксацию заготовки. Процесс разметки осуществляется кернером. Раньше доверяли выполнение исключительно профессионалам с высокой квалификацией. Сейчас же разметку осуществляют автоматизированным способом, за счет чего повышается точность и надежность результата.

Рубка

Если речь идет оп промышленных масштабах, то рубка металла также производится посредством механизированных устройств. Для рубки высокопрочных материалов используются специальные станки плазменного или лазерного типов, за счет которых становится возможным получение заготовок разнообразных форм, а также сведение к минимуму деформации краев среза, достижение высокого уровня прочности. Все рабочие параметры предварительно задаются в числовом формате, машина лишь выполняет нужные действия.

Рихтовка

Популярна при выполнении вручную. Основная сфера ее применения — кузовной ремонт транспортных средств. Рихтовка в домашних условиях требует наличия определенных знаний и навыков. По этой причине спросом пользуются автомобильные мастерские, где для осуществления имеется все необходимое.

Резка и гибка

Типы слесарных работ также предполагают гибку металла. В данной области человеческий труд полностью заменили машины. Они обеспечивают высокий уровень точности, несмотря на высокое качество заготовок, которые можно получить посредством использования ручных тисковы и молотка. То же самое касается и процесса резки металла. На промышленных производствах имеются специальные машины, осуществляющие быстрые, надежные работы. В домашних условиях процесс резки практически неосуществим, поскольку требует больших затрат времени, финансов и сил.

Обработочные

Поскольку слесарные работы — это в основном работа по металлу, обработочные манипуляции направлены на придание металлу необходимой формы. Сюда относят операции, объединенные общей целью: получение требуемой формы и размеров. Рассмотрим самые распространенные:

Опиливание

Здесь идет работа с контуром заготовки. Опиливание осуществляется сразу после окончания рубки и механической обработки основы. Используются следующие инструменты:

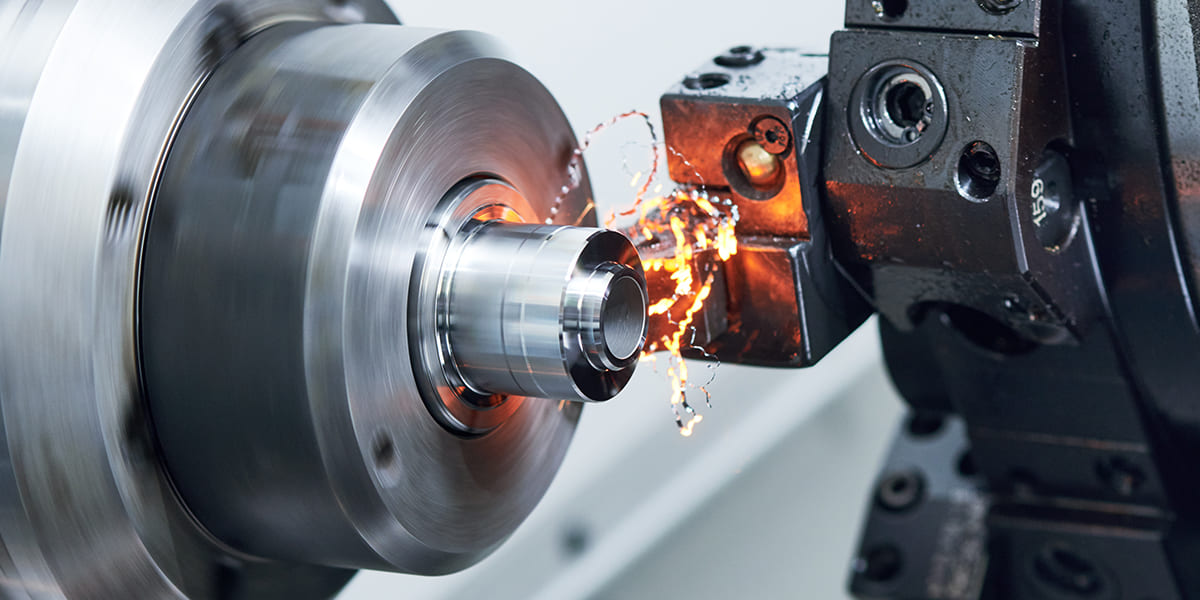

- напильник, придающий нужную степень гладкости;

- фрезы и токарный станок, удаляющие с заготовки все имеющиеся дефекты.

Когда развитие технологических процессов вышло на новый уровень, опиливание потеряло былую востребованность. На смену пришли современные высокоточные станки, способные самостоятельно контролировать весь процесс и качество проделываемой работы.

Сверление

Одни из популярных видов обработки металла. Здесь также ручной труд все больше заменяют автоматизированные станки и оборудование. С целью выполнения поставленной задачи необходима точная разметка и аппарат, осуществляющий радиально-сверлильные работы.

Резьбонарезка

В этой сфере специалисты все еще востребованы. Выполняется вручную с помощью плашки или специального станка, осуществляющего токарно-винторезные работы. Применение плашки встречается достаточно редко, что обуславливается высокой трудоемкостью процесса, достижением неточного результата. Процесс резьбонарезки под силу выполнить только высококвалифицированному специалисту, имеющему особое разрешение и обладающего требуемым опытом. с целью получения качественного результата применяются специальные резцы, а также алмазные пластины с абразивной поверхностью.

Однако все чаще резьбонарезка осуществляется в механизированном виде, поскольку изготовление большого количества заготовок требует наличия автоматизированного оборудования. В таком случае значительным образом возрастает скорость обработочного процесса и повышается точность. При этом в случае необходимости проведения работ с единичными метизами или базой из особенного металла или сплава, требуется специалист.

Подгоночные

К этой категории слесарных работ в основном относятся полировка, притирка и доводка. Данные операции проводятся на завершающем этапе обработки заготовок и выполняют задачу по приданию им нужных технических характеристик. Рассмотрим каждую из работ более подробно:

Полировка

Полирование не относится к полноценным видам слесарных работ, однако и оно нашло широкое распространение практически во всех сферах промышленности. Главная цель этой операции — обеспечение необходимого уровня гладкости поверхности. Полировка может быть выполнена вручную, однако все чаще этот процесс за счет специальных станков с применением составов на основе абразивов. Иногда полировка может быть выполнена в среде электролита.

Притирка

Наиболее важный вид обработки, необходимый для производства тяжелонагруженных узлов. Посредством притирки становится возможным улучшение прилегания элементов друг к другу, а также предотвращение протекания смазочных материалов. Если в общих словах, то притирка положительным образом воздействует на качество и долговечность всех имеющихся в детали соединений. Выполняется посредством специальных станков, на которых детали подвергаются паровому воздействию с применением множественных циклов обработки с постепенно увеличивающейся нагрузкой. В процессе притирки производится усиление прижима деталей и увеличение скорости трения.

Доводка

Представляет собой ряд операций, в основную задачу которых входит удаление всех имеющихся дефектов с детали. На промышленных производствах с этой целью применяется ручной труд. Однако для улучшения качества результата применяют автоматизированные системы.